弊社(アプリスイート)が支援した AppSheet (アップシート) 導入事例の紹介です。この事例では、従業員約3,300名の国際物流業A社において、AppSheetを活用した出荷管理アプリの開発を行いました。倉庫での出荷作業時の目視確認による出荷ミスリスクを解決し、バーコードスキャンによる確実な貨物照合と写真記録による業務効率化を実現しました。

この事例では、手作業の業務フローを残し、現場の運用レベルに合わせて自動化レベルを調整することで、アプリの機能を絞り込み、誰にでも使いやすいアプリを実現できました。

💡この事例のポイント💡

- バーコードスキャンによる貨物照合で出荷ミス防止と写真記録を実現

- 手作業の業務フローを残し自動化とのバランスを取ることで使いやすく

- 技術的な完璧さより現場感覚での理解しやすさを重視したシンプル設計が重要

本ブログ記事及びサンプルデータの著作権は、当社に帰属します。AppSheetを学習する目的での個人使用を除き、無断での複製、転載、改変、翻案、公衆送信等の利用を禁止します。詳細は、ウェブサイト利用規約をご確認ください。

目次

1. 事例概要

国際物流業界の大手企業で、世界各地に拠点を展開している東証プライム上場企業グループの一員です。今回ご相談いただいたのはシンガポール法人で、3PL(Third Party Logistics)事業を中心に、タイ、インドネシア、フィリピンへの国際貨物輸送サービスを提供しています。

事例概要

| 項目 | 内容 |

|---|---|

| 業種 | 運輸業(国際物流)海外(シンガポール)法人(ホールディングスは東証プライム上場) |

| 社員数 | 約3,300名 |

| アプリ種別 | 出荷管理 |

| 背景 | 倉庫で貨物をコンテナに積み込む際に、出荷情報と貨物を目視で確認しているため、出荷ミスのリスクがあった |

| AppSheetでやりたいこと |

|

| 契約内容 | 開発委託プラン(GAS開発を含む) |

| 開発期間 | 1ヶ月 |

| 開発範囲 | 狭 ★☆☆ 広 |

| 開発難易度 | 低 ★★★☆☆ 高 |

| 運用難易度 | 低 ★★☆☆☆ 高 |

2. AppSheet を選定した理由

2-1. 既存業務の課題

A社では、倉庫内で作業する現場作業員がコンテナに貨物を積み込む際、出荷指示書と実際の貨物を目視で確認して作業を行っていました。この従来の手法には以下のような課題がありました。

出荷ミスのリスク

目視確認による人的エラーの可能性があり、間違った貨物をコンテナに積み込んでしまうリスクが常に存在していました。過去に出荷ミスがあり、現行のマニュアル作業を見直したかったという背景がありました。

作業記録の手作業

荷受人に提出する出荷レポートを手書きで作成しており、作業効率が悪く、記録漏れや記載ミスの可能性もありました。貨物の配置位置を手書き記入する作業は時間がかかり、作業員の負担となっていました。

顧客報告の非効率性

コンテナに貨物を積み込む前、積み込み時、積み込み完了後の写真を撮影し、荷受人に対して、輸送途中に破損や紛失があった場合に確認できるようにしていました。しかし、写真の整理や管理が煩雑で、出荷記録やレポートとの紐付けが難しく、荷受人にとっても分かりにくかったという課題がありました。

2-2. AppSheet 選定の決め手

これらの課題を解決するため、以下の機能がAppSheet選定の決め手になりました。

- モバイル対応:倉庫内で現場作業員がスマホで作業できる

- バーコードスキャン:バーコードでパッキングリストと貨物を照合をする

- 写真撮影・保存:撮影した写真をGoogleドライブにアップロードする

- レポート作成:Automationの「Create a new file」タスクでPDFレポートを作成する

3. AppSheet でやりたかったこと

3-1. AppSheet で実現した機能

バーコードスキャンによる貨物照合

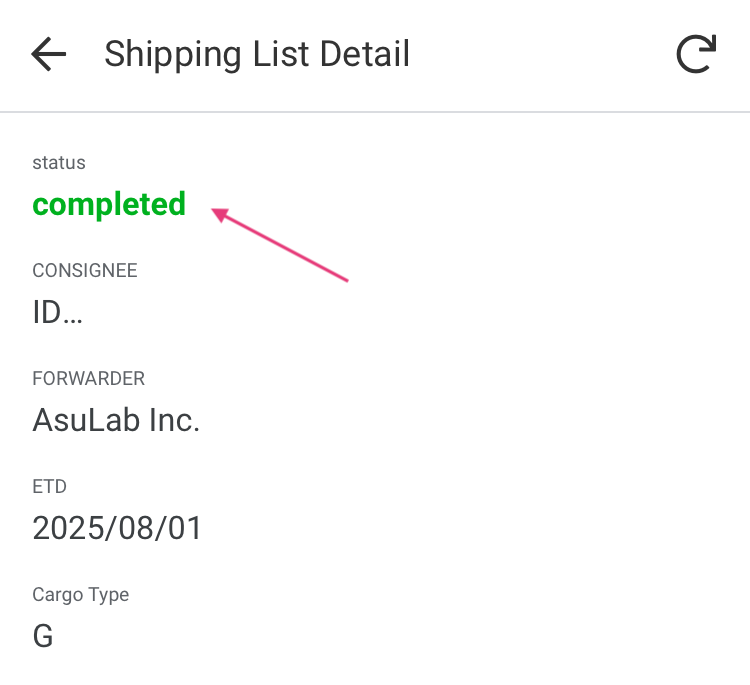

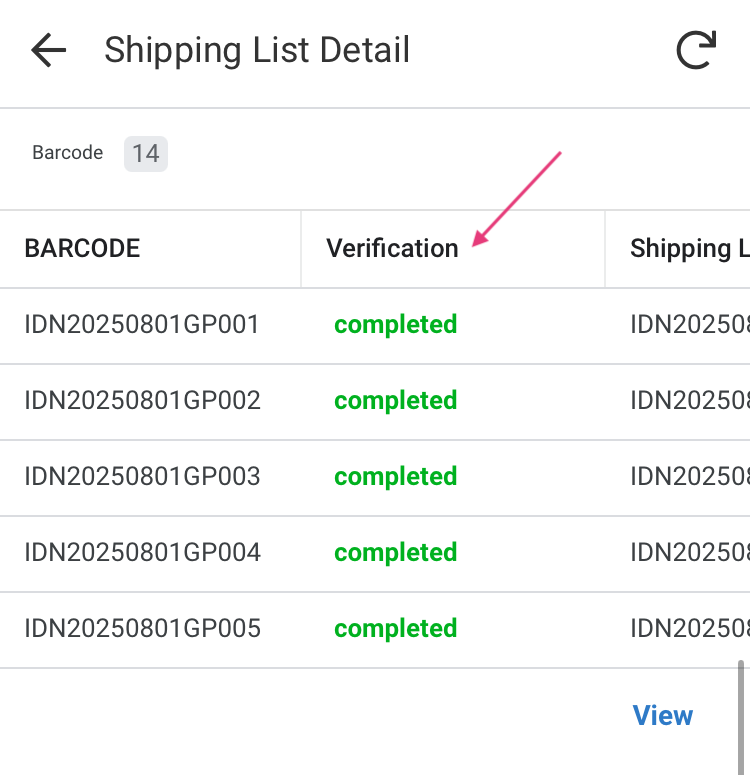

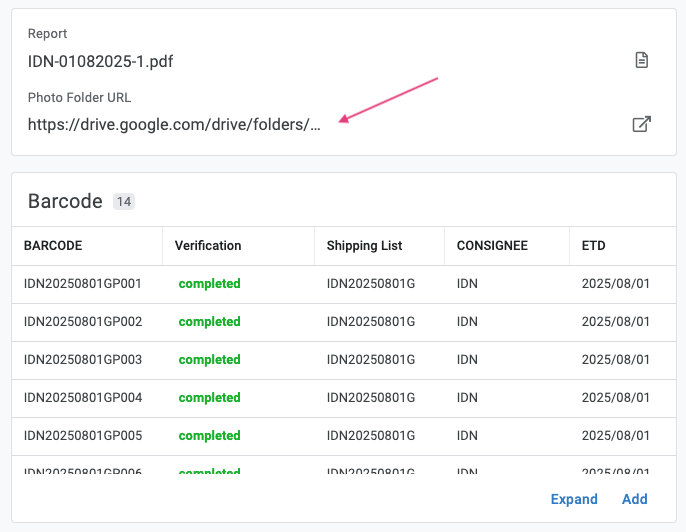

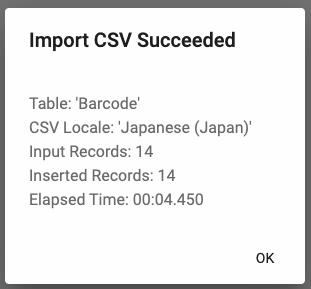

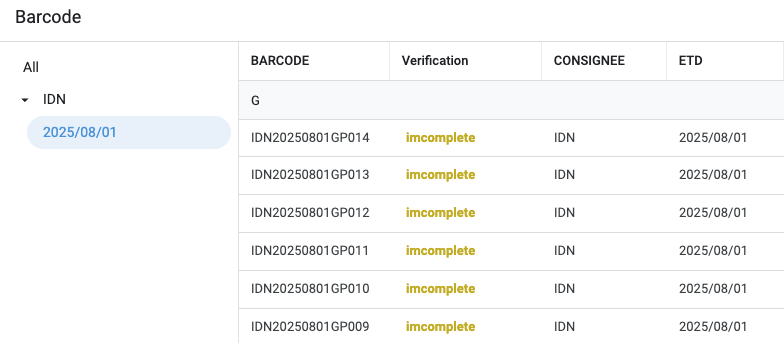

従来の目視確認から、バーコードスキャンによる貨物照合システムに変更しました。パレットに貼付されたラベルのバーコードをスマートフォンでスキャンすることで、パッキングリストとの照合を自動的に行います。パッキングリストにない貨物をスキャンしても読み取れないため、積み込みミスを防げます。また、パッキングリストにある貨物を全てスキャンし終えると、ステータスが「completed」に変わり、ミスなく積み込みが完了したことが分かります。

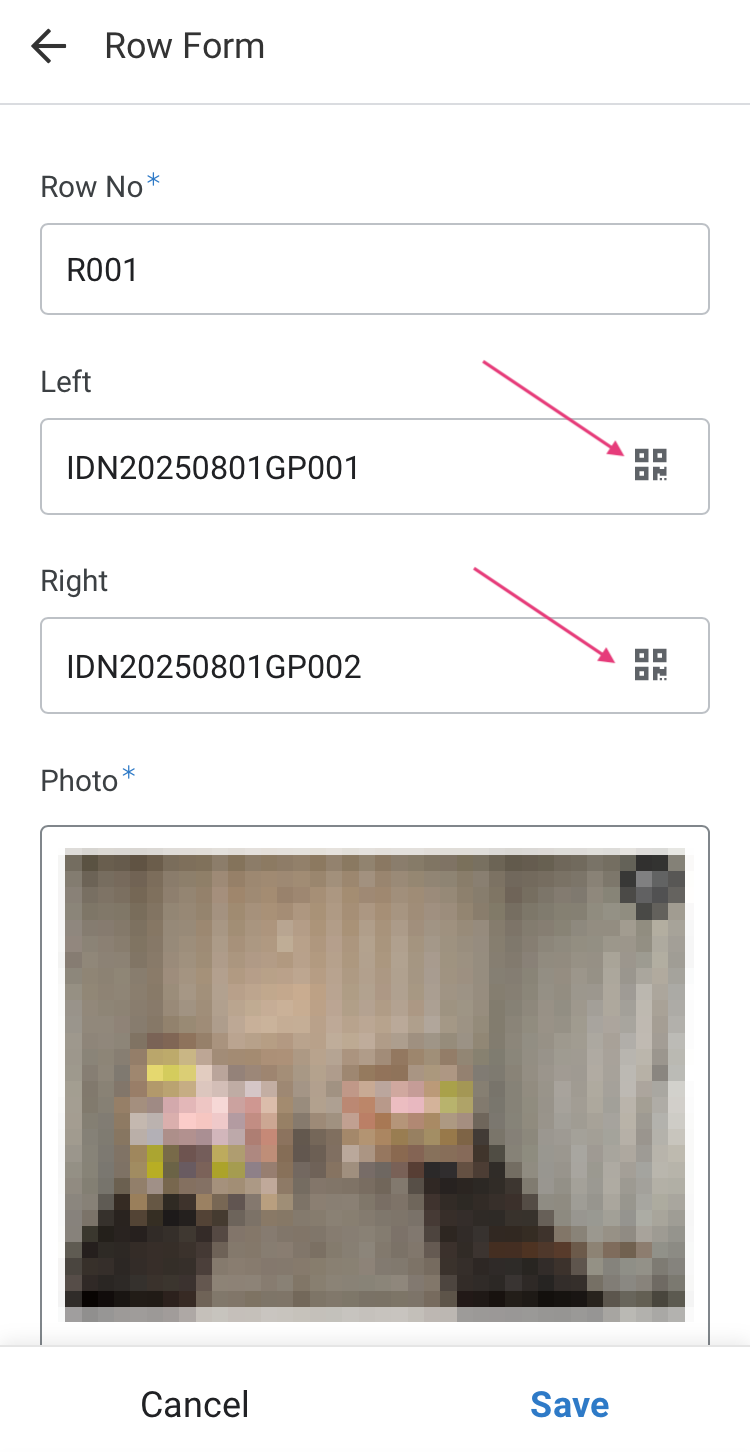

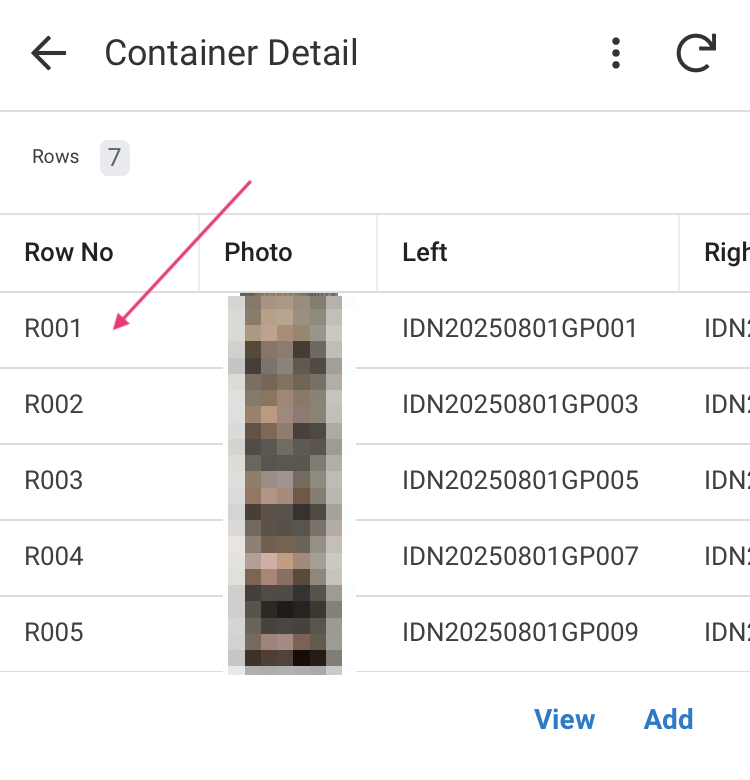

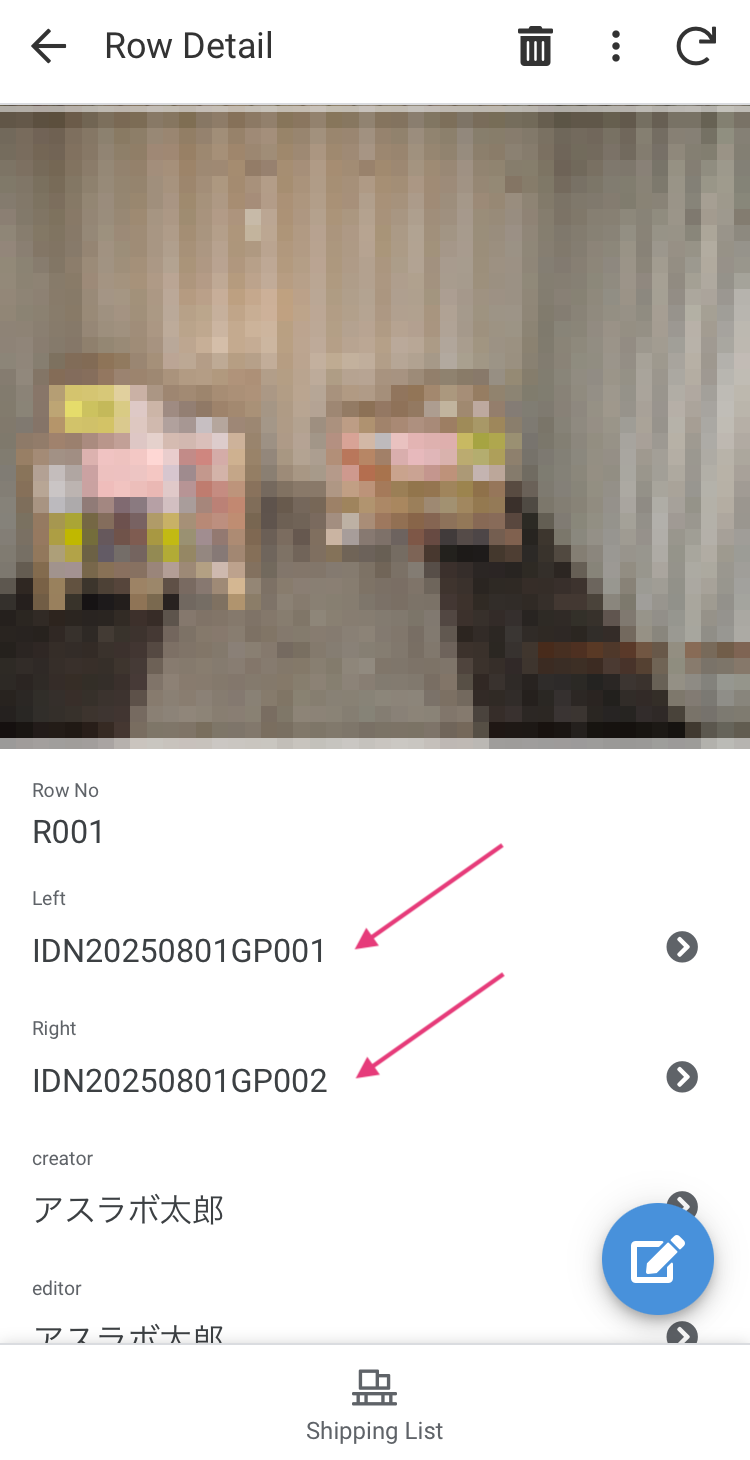

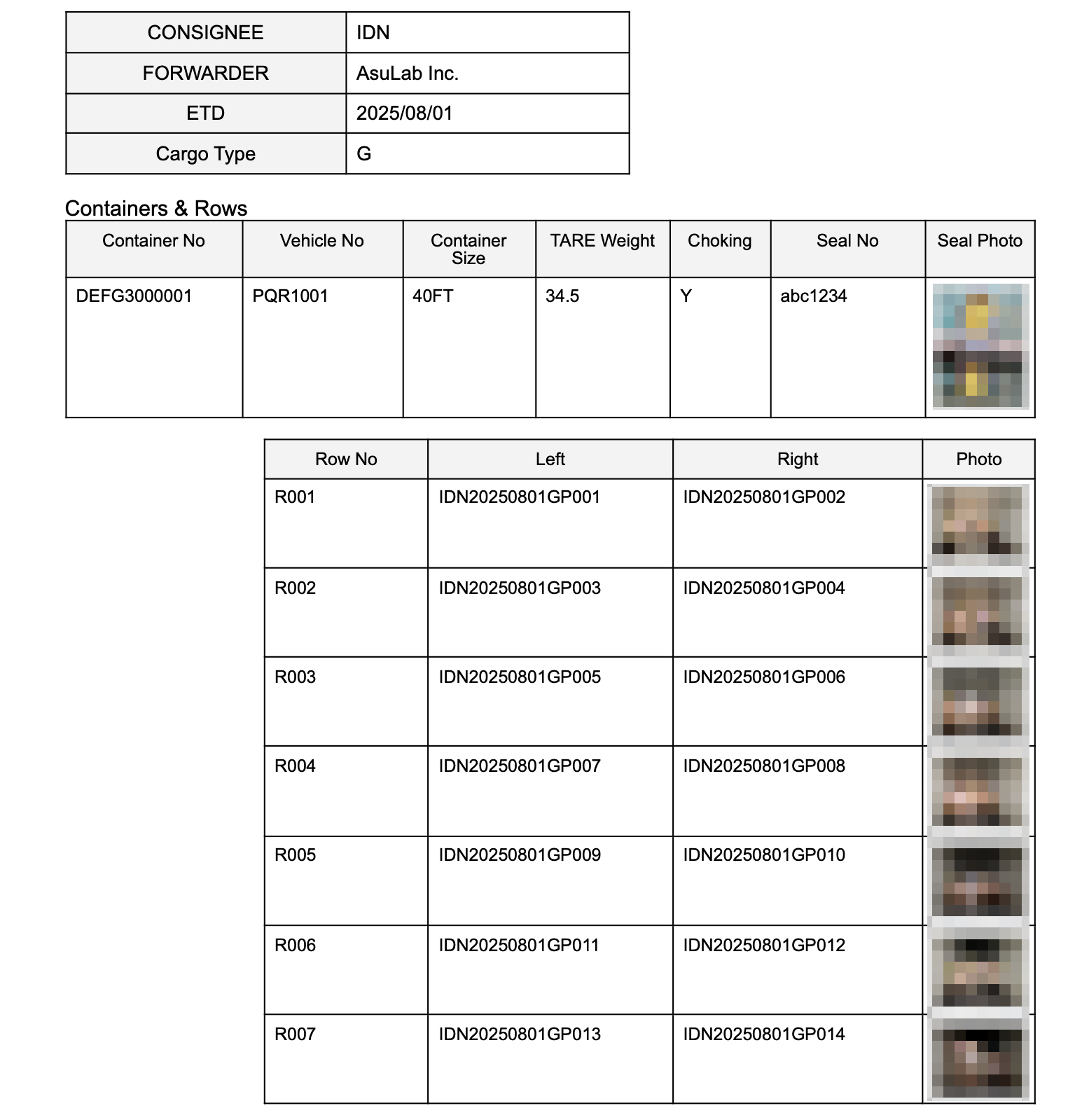

コンテナ内貨物位置の記録システム

コンテナ内の貨物配置を効率的に記録できるようにしました。従来は手書きで貨物のインボイス番号を記載していましたが、バーコードスキャンにより貨物のバーコードNoとコンテナ内の位置を組み合わせて記録します。

写真撮影・保存

コンテナの空の状態から貨物積み込み完了まで、各段階の写真を撮影・保存し、写真は顧客別、出荷日別にGoogle Driveフォルダに分類するようにしました。また、Google Apps Script(GAS)を使用して、フォルダの共有URLを発行するロジックを追加しています。荷受人に、メールでこの共有URLを通知することで、写真管理と共有が効率化しました。

顧客向けレポート自動生成

出荷完了時に、顧客向けの出荷レポートをPDF形式で自動生成します。レポートには出荷日、コンテナ番号、貨物のバーコードNo、積み込み時の写真が含まれ、顧客への迅速な報告が可能になりました。

役割別の権限管理

主にオフィスで作業する事務スタッフと、倉庫内で作業する現場作業員がいるため、役割別に権限管理を行いました。事務スタッフが誤って出荷データを変更したり、逆に、現場作業員が誤ってパッキングリストや出荷リストを変更したりできないように権限を設定し、作業ミスを減らすようにしました。

3-2. 技術的な工夫点

アプリスイートで提案した当初のMVP(実用最小限の製品)では、バーコードスキャンで100%出荷ミスをなくすことを目指し、より厳密に正誤判定ができる照合システムを採用していました。この機能の担当者の方に説明したところ、仕組みが難解すぎて理解できないということが起こりました。

そこで、厳密な正誤判定ロジックをやめて、もっとシンプルで分かりやすいロジックに変更しました。修正したMVPは、担当者の方にも理解・評価をいただいたため、その後は、修正版MVPを継続開発することで、担当者の方がやりたかったことが実現できました。

4. 事例から得られた学び

手作業の業務フローを残し機能を限定することで使いやすく

この事例では、事務スタッフと現場作業員が明確に役割分担していました。事務スタッフについては従来の手作業の業務フローを残しつつ、アプリの機能は主に倉庫内の作業にフォーカスすることにしました。

- 手作業を残した部分

- 事務スタッフが出荷指示を受け取ってからパッキングリスト等のデータをアプリにインポートするまでは自動化せず、手作業で実施

- 自動化した部分

- 写真保存フォルダの共有URL発行

- 出荷レポート作成

アプリ機能を倉庫内の作業にフォーカスしたことで複雑な操作がなく、現場作業員でも問題なく使えるレベルに調整することができました。このように、手作業と自動化のバランスを適切に調整することで、誰にでも使いやすいアプリを実現できました。

100%完璧を目指すより、分かりやすさが重要

アプリスイートで提案した当初のMVPでは、100%完璧を求めすぎてしまった反省がありました。開発者として「どのようにすれば出荷ミスを100%防止できるのか」を深読みしすぎてしまったかもしれません。

- 反省点

- バーコードスキャンで100%出荷ミスをなくすことを目指し、より厳密に正誤判定ができる照合システムを作成

- 結果的に現場感覚では理解できない難解なシステムになってしまった

- 改善した点

- 厳密な正誤判定ロジックをやめて、シンプルで分かりやすいロジックを採用

- 担当者の方が理解できて、現場感覚に近いシステムに変更

結果的には、MVPでしっかりと検証したおかげで、技術的な難易度調整が上手くいきました。技術的には妥協しつつも、分かりやすさや使いやすさを評価されたことが実用的なアプリに結びつきました。

現場の運用に合わせて自動化レベルを落とす

理論的には自動化した方が良いと思われる機能でも、現場の運用実態に合わせて調整が必要です。

- 開発者目線でミスがない設計

- 通常、テキストを手入力するより、リストから選択した方が入力ミスが少ない

- 出荷に使用するコンテナ番号とトラック番号の入力をリストからの選択式に設計

- 現場からの要望と対応

- 現場では貨物の積み込みが開始されるまでコンテナやトラックが分からないことがある

- 仮の番号を入れておき、後で本当のコンテナ番号とトラック番号に変更したいという要望

- 仕様変更して手入力方式に変更

自動化レベルが高いほど運用難易度が高くなります。リストからの選択式にすると、現場作業員が積み込みする前に事務スタッフがコンテナとトラックを確定する必要があり、時間的に余裕がない状況でした。現場の運用に合わせて自動化レベルを下げることで、実際に使いやすいアプリになりました。